ایک نئی مینوفیکچرنگ اپروچ کا مقصد یہ ہے کہ صنعت کا سب سے مشکل مواد کیسے بنایا جاتا ہے۔ Tungsten carbide-cobalt (WC–Co) دھات، کنکریٹ اور چٹان کو کاٹنے والے بہت سے تیز، دیرپا ٹول کناروں کے پیچھے بیٹھتا ہے۔

اس کی اسٹینڈ آؤٹ سختی بھی اس کا سب سے بڑا مینوفیکچرنگ سر درد ہے۔ ایک بار جب یہ مواد بن جاتا ہے، تو یہ اس قدر مضبوطی سے تشکیل کے خلاف مزاحمت کرتا ہے کہ پیداوار سست، فضول اور مہنگی ہو سکتی ہے اس کے مقابلے میں استعمال کے قابل مصنوعات کی مقدار جو آخر میں سامنے آتی ہے۔

یہ مسئلہ اہم ہے کیونکہ WC-Co سیمنٹڈ کاربائیڈز کسی بھی جگہ کھرچنے پر بھروسہ کرتے ہیں اور بھاری بوجھ عام دھاتوں کو تیزی سے تباہ کر دیتا ہے، بشمول کاٹنے اور تعمیر کے اوزار۔ آج، مینوفیکچررز عام طور پر پاؤڈر میٹالرجی کا رخ کرتے ہیں، جہاں WC اور Co پاؤڈرز کو دبایا جاتا ہے اور پھر ٹھوس سیمنٹڈ کاربائیڈ جزو بنانے کے لیے زیادہ دباؤ اور تیز گرمی میں سینٹر کیا جاتا ہے۔

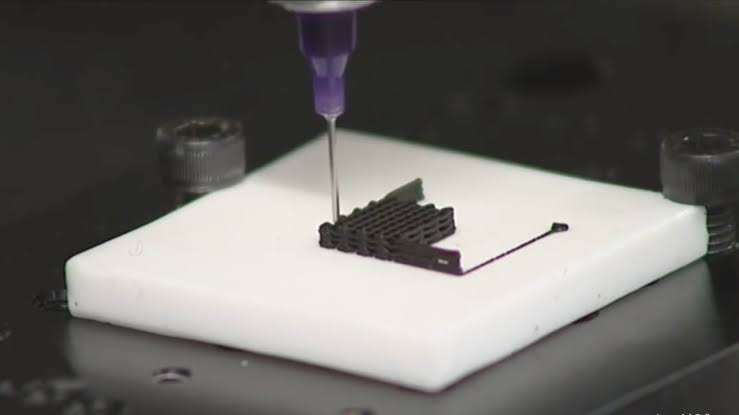

خرابی کارکردگی ہے. پاؤڈر میٹالرجی بہترین سختی اور پائیداری فراہم کر سکتی ہے، لیکن یہ اکثر حتمی حصے کی ضرورت سے زیادہ مہنگا مواد استعمال کرتا ہے، اور پیداوار کو نقصان ہوتا ہے۔ یہ مطالعہ اضافی مینوفیکچرنگ (AM، جسے عام طور پر 3D پرنٹنگ کے نام سے بھی جانا جاتا ہے) کو گرم وائر لیزر شعاع ریزی کے ساتھ جوڑ کر ایک مختلف راستہ تلاش کرتا ہے، جس کا مقصد کارکردگی کو برقرار رکھتے ہوئے اور فضلہ اور لاگت کو کم کرتے ہوئے سیمنٹڈ کاربائیڈ کو صرف وہیں رکھنا ہے جہاں اس کی ضرورت ہو.